بخش 1: مقدمه

خوردگی یک فرآیند طبیعی است که به تدریج فلزات و خواص آنها را به دلیل واکنشهای شیمیایی یا الکتروشیمیایی با محیط تخریب میکند. این پدیده تأثیرات قابل توجهی در صنایع مختلف، از جمله ساختوساز، حملونقل و تولید انرژی دارد. درک مکانیسمها، انواع و عوامل مؤثر بر خوردگی برای کاهش اثرات آن و افزایش دوام و عملکرد اجزای فلزی ضروری است. این مقاله به بررسی جامع خوردگی فلزات میپردازد و با تعریف و اهمیت آن آغاز شده و سپس تحلیل عمیقی از انواع و مکانیسمهای آن ارائه میدهد.

بخش 2: انواع خوردگی فلزات

فلزات میتوانند بر اساس شرایط محیطی، خواص مواد و موقعیتهای خاص دچار انواع مختلفی از خوردگی شوند. برخی از رایجترین انواع خوردگی فلزات عبارتند از:

- خوردگی یکنواخت:

- این نوع شایعترین نوع خوردگی است که با حمله یکنواخت بر سطح فلز مشخص میشود و باعث نازک شدن تدریجی ماده میشود.

- مثال: زنگزدگی فولاد در محیطهای مرطوب.

- خوردگی گالوانیکی:

- زمانی رخ میدهد که دو فلز متفاوت در حضور یک الکترولیت به هم متصل شوند. فلز کمتر نجیب سریعتر از حالتی که به تنهایی باشد، خورده میشود.

- مثال: خوردگی آلومینیوم در اتصال با فولاد ضدزنگ در آب دریا.

- خوردگی حفرهای:

- خوردگی موضعی که منجر به تشکیل حفرههای کوچک یا سوراخهایی در فلز میشود.

- مثال: فولاد ضدزنگ در معرض محیطهای غنی از کلرید.

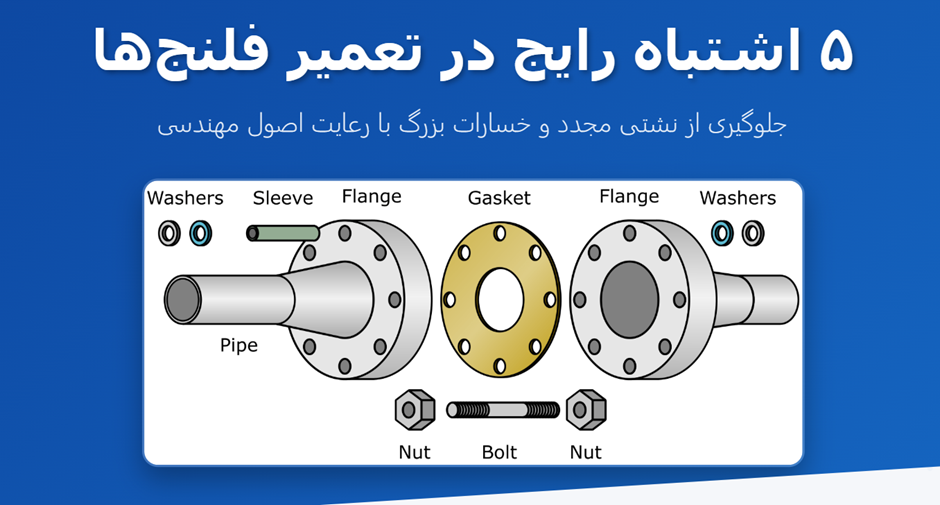

- خوردگی شکاف:

- در فضاهای محدود ایجاد میشود که در آن محیط به دلیل جریان کم اکسیژن تهاجمیتر میشود.

- مثال: خوردگی در شکافهای بین پیچها و فلنجها.

- خوردگی بیندانهای:

- به مرزهای دانههای فلز حمله میکند، اغلب به دلیل عملیات حرارتی نامناسب.

- مثال: حساس شدن فولاد ضدزنگ در کاربردهای دمای بالا.

- ترکخوردگی ناشی از خوردگی تنشی (SCC):

- ترکیبی از تنش کششی و محیط خورنده باعث ترکخوردگی فلز میشود.

- مثال: ترکخوردگی لولههای انتقال مایعات خورنده تحت فشار.

- خوردگی فرسایشی:

- ناشی از ترکیب سایش مکانیکی و حمله شیمیایی، اغلب در سیستمهای دارای جریان با سرعت بالا.

- مثال: خوردگی در پروانههای پمپ که مایعات ساینده را جابجا میکنند.

بخش 3: مکانیسمهای خوردگی فلزات

خوردگی فلزات عمدتاً توسط واکنشهای الکتروشیمیایی هدایت میشود. این واکنشها شامل انتقال الکترون هستند و تحت تأثیر عوامل محیطی و مواد قرار میگیرند. مکانیسمهای اساسی عبارتند از:

- واکنشهای الکتروشیمیایی:

- خوردگی اغلب در حضور یک الکترولیت (مانند آب حاوی نمکهای حلشده) رخ میدهد.

- واکنش آندی: اتمهای فلز الکترون از دست میدهند و یونهای مثبت تشکیل میدهند. برای مثال، Fe → Fe²+ + 2e⁻.

- واکنش کاتدی: الکترونهای آزادشده از واکنش آندی مصرف میشوند. برای مثال، O₂ + 4e⁻ + 4H⁺ → 2H₂O.

- نقش اکسیژن و رطوبت:

- اکسیژن واکنش کاتدی را تسهیل میکند و رطوبت به عنوان محیطی برای حرکت یونها عمل میکند.

- محیطهای با رطوبت بالا یا آب راکد خوردگی را تسریع میکنند.

- تغییرات موضعی محیط:

- در شکافها یا زیر رسوبات، محیط محلی میتواند اسیدیتر یا کماکسیژنتر شود و خوردگی موضعی مانند حفرهای را افزایش دهد.

- تأثیر pH و دما:

- محیطهای اسیدی (pH پایین) نرخ خوردگی را افزایش میدهند.

- دماهای بالاتر عموماً نرخ واکنشها را تسریع کرده و باعث خوردگی سریعتر میشوند.

درک این مکانیسمها برای توسعه استراتژیهای مؤثر جهت کنترل و پیشگیری از خوردگی در کاربردهای مختلف حیاتی است.

بخش 4: عوامل مؤثر بر خوردگی فلزات

ترکیب شیمیایی فلز

ترکیب شیمیایی فلز یکی از مهمترین عوامل تعیینکننده مقاومت به خوردگی است. عناصر آلیاژی مختلف تأثیرات متفاوتی بر رفتار خوردگی دارند:

- کروم با تشکیل لایه اکسیدی محافظ، مقاومت به خوردگی را افزایش میدهد

- نیکل پایداری ساختاری و مقاومت به خوردگی را بهبود میبخشد

- مولیبدن مقاومت به خوردگی حفرهای را افزایش میدهد

- کربن بالا میتواند با تشکیل کاربیدها در مرزدانهها، حساسیت به خوردگی بیندانهای را افزایش دهد

شرایط محیطی موثر در خوردگی فلزات

دما، رطوبت و pH محیط تأثیر قابل توجهی بر سرعت خوردگی دارند:

- افزایش دما معمولاً سرعت واکنشهای خوردگی را افزایش میدهد

- رطوبت بالا شرایط را برای خوردگی الکتروشیمیایی فراهم میکند

- pH اسیدی یا بسیار قلیایی میتواند باعث تخریب لایه محافظ و تسریع خوردگی شود

- چرخههای دمایی میتوانند باعث ترک خوردن لایه محافظ و تشدید خوردگی شوند

حضور یونهای مهاجم

یونهای خورنده مانند کلریدها، سولفاتها و نیتراتها نقش مهمی در خوردگی دارند:

- یون کلرید میتواند لایه پسیو را تخریب کرده و باعث خوردگی حفرهای شود

- سولفاتها میتوانند باعث خوردگی تحت تنش شوند

- اکسیژن محلول نقش مهمی در واکنشهای کاتدی دارد

- حضور همزمان چند یون مهاجم میتواند اثر سینرژیک داشته باشد

اثر تنشهای مکانیکی در خوردگی فلزات

تنشهای اعمالی و پسماند میتوانند خوردگی را تشدید کنند:

- تنشهای کششی حساسیت به خوردگی تحت تنش را افزایش میدهند

- تنشهای سیکلی میتوانند باعث خستگی خوردگی شوند

- تنشهای پسماند ناشی از جوشکاری یا عملیات حرارتی میتوانند نقاط مستعد خوردگی ایجاد کنند

بخش 5: روشهای پیشگیری و کنترل خوردگی

انتخاب مواد مناسب

انتخاب صحیح مواد اولین و مهمترین گام در کنترل خوردگی است:

- استفاده از فولادهای زنگنزن در محیطهای خورنده

- انتخاب آلیاژهای مقاوم به خوردگی مانند آلیاژهای تیتانیوم برای کاربردهای خاص

- توجه به سازگاری گالوانیکی در اتصال فلزات مختلف

- استفاده از کامپوزیتها و پلیمرها در محیطهای بسیار خورنده

پوششدهی

پوششها سد فیزیکی بین فلز و محیط خورنده ایجاد میکنند:

- رنگهای صنعتی با پایه اپوکسی، پلیاورتان و سیلیکون

- پوششهای فلزی مانند گالوانیزه گرم، آبکاری نیکل-کروم

- پوششهای تبدیلی مانند فسفاته و کروماته

- پوششهای سرامیکی برای دماهای بالا

ممانعتکنندههای خوردگی

مواد شیمیایی که به محیط افزوده میشوند تا خوردگی را کنترل کنند:

- ممانعتکنندههای آندی مانند کروماتها و نیتراتها

- ممانعتکنندههای کاتدی مانند ترکیبات روی

- ممانعتکنندههای جذبی مانند آمینها و ترکیبات آلی

- ممانعتکنندههای فاز بخار برای محافظت در بستهبندی

طراحی مناسب سازهها

اصول طراحی برای کاهش خوردگی شامل:

- جلوگیری از تجمع آب و رطوبت

- اجتناب از ایجاد فاصلههای کم و شکافها

- تعبیه مسیرهای مناسب برای زهکشی

- طراحی برای دسترسی آسان جهت بازرسی و تعمیرات

حفاظت کاتدی و آندی

روشهای الکتروشیمیایی برای کنترل خوردگی:

- حفاظت کاتدی با جریان اعمالی

- حفاظت کاتدی با آند فداشونده

- حفاظت آندی برای فلزات پسیو شونده

- پایش و کنترل پتانسیل حفاظتی

بخش 6: روشهای ارزیابی و اندازهگیری خوردگی فلزات

آزمونهای الکتروشیمیایی

روشهای الکتروشیمیایی برای مطالعه رفتار خوردگی:

- منحنیهای پلاریزاسیون برای تعیین سرعت خوردگی

- اسپکتروسکوپی امپدانس الکتروشیمیایی

- پتانسیل مدار باز و پلاریزاسیون خطی

- نویز الکتروشیمیایی برای مطالعه خوردگی موضعی

ارزیابی میکروسکوپی و متالوگرافی خوردگی فلزات

روشهای بررسی ظاهری و ریزساختاری:

- میکروسکوپ نوری برای بررسی سطوح خورده شده

- میکروسکوپ الکترونی روبشی برای مطالعه مکانیزم خوردگی

- آنالیز عنصری سطوح خورده شده

- متالوگرافی برای بررسی عمق نفوذ خوردگی

آزمونهای مکانیکی

ارزیابی اثر خوردگی بر خواص مکانیکی:

- آزمون کشش در محیط خورنده

- آزمون خستگی خوردگی

- آزمون خوردگی تنشی

- اندازهگیری سختی سطوح خورده شده

روشهای پایش و مانیتورینگ خوردگی فلزات

کوپنهای خوردگی برای اندازهگیری نرخ خوردگی

- پروبهای مقاومت الکتریکی

- پایش ضخامت با روشهای غیرمخرب

- سنسورهای خوردگی برای پایش آنلاین

بخش 7: خوردگی در صنایع مختلف

خوردگی در صنعت نفت و گاز یکی از مهمترین چالشهای این صنعت محسوب میشود. لولههای انتقال نفت و گاز در معرض محیطهای بسیار خورنده شامل ترکیبات گوگردی، کلریدها و دیاکسید کربن قرار دارند. حضور آب همراه با نفت و گاز میتواند منجر به خوردگی داخلی خطوط لوله شود. همچنین تجهیزات پالایشگاهی به دلیل دمای بالا و محیط خورنده در معرض انواع مختلف خوردگی قرار دارند. استفاده از ممانعتکنندههای خوردگی، پوششهای داخلی و خارجی لولهها و حفاظت کاتدی از روشهای متداول کنترل خوردگی در این صنعت هستند.

در صنایع دریایی، سازهها و تجهیزات در معرض محیط بسیار خورنده آب دریا قرار دارند. غلظت بالای کلرید در آب دریا باعث خوردگی شدید فلزات میشود. همچنین رشد ارگانیسمهای دریایی روی سطوح فلزی میتواند منجر به خوردگی میکروبی شود. بدنه کشتیها، اسکلهها و سکوهای نفتی نیازمند سیستمهای حفاظتی پیچیده شامل پوششهای ضد خوردگی، آندهای فداشونده و سیستمهای حفاظت کاتدی هستند.

صنعت خودروسازی با چالش خوردگی بدنه و قطعات خودرو مواجه است. نمکهای جاده در مناطق سردسیر باعث تسریع خوردگی میشوند. استفاده از ورقهای گالوانیزه، پوششهای الکتروفورتیک و رنگهای مقاوم به خوردگی از روشهای متداول محافظت است. سیستم اگزوز به دلیل دمای بالا و محیط خورنده نیازمند آلیاژهای مقاوم به خوردگی است.

بخش 8: استانداردها و دستورالعملهای مرتبط با خوردگی

استانداردهای ASTM مجموعه جامعی از روشهای آزمون و دستورالعملها برای ارزیابی و کنترل خوردگی ارائه میدهند. استاندارد ASTM G1 روشهای تمیزکاری و ارزیابی نمونههای خورده شده را مشخص میکند. ASTM G31 دستورالعملهای آزمون غوطهوری را ارائه میدهد. ASTM G48 روش استاندارد برای آزمون خوردگی حفرهای فولادهای زنگنزن است. استاندارد NACE MR0175 الزامات مواد مقاوم به خوردگی در صنعت نفت و گاز را تعیین میکند.

سازمانهای بینالمللی مانند ISO نیز استانداردهای مهمی در زمینه خوردگی دارند. ISO 8044 اصطلاحات و تعاریف مربوط به خوردگی را ارائه میدهد. ISO 9223 طبقهبندی خورندگی اتمسفر را مشخص میکند. استانداردهای ملی نیز براساس شرایط خاص هر کشور تدوین شدهاند. این استانداردها معیارهای پذیرش، روشهای آزمون و الزامات طراحی را تعیین میکنند.

بخش 9: مطالعات موردی و تجربیات عملی

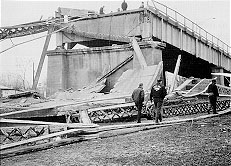

یکی از نمونههای شاخص شکست ناشی از خوردگی، فروریختن پل Silver Bridge در سال ۱۹۶۷ است. خوردگی تنشی در یک پین فولادی منجر به شکست ناگهانی و فروریختن پل شد. این حادثه منجر به تدوین استانداردهای جدید بازرسی پلها گردید. در صنعت هواپیمایی، خوردگی خستگی در بدنه هواپیما منجر به چندین حادثه شده است که باعث تغییر در برنامههای تعمیر و نگهداری شده است.

تجربیات موفق در کنترل خوردگی شامل استفاده از سیستم حفاظت کاتدی در خط لوله Trans-Alaska است که عمر مفید خط لوله را به طور قابل توجهی افزایش داده است. در صنعت دریایی، استفاده از پوششهای جدید نانوکامپوزیتی منجر به کاهش چشمگیر خوردگی و رسوبگذاری زیستی شده است.

بخش 10: مواد ترمیمی خوردگی

مواد ترمیمی خوردگی محصولاتی هستند که برای بازسازی و ترمیم سطوح آسیب دیده از خوردگی استفاده میشوند. این مواد نه تنها سطح خورده شده را ترمیم میکنند، بلکه محافظت پایداری در برابر خوردگیهای آتی نیز ایجاد میکنند.

پلیمرهای اپوکسی تقویت شده با فلز جهت جلوگیری از خوردگی فلزات

این دسته از مواد ترمیمی از رزینهای اپوکسی دوجزئی تشکیل شدهاند که با ذرات فلزی مانند استیل، آلومینیوم یا برنز تقویت شدهاند. این مواد قابلیت چسبندگی بسیار بالایی به سطوح فلزی دارند و پس از سخت شدن، مقاومت مکانیکی قابل توجهی ایجاد میکنند. از این مواد برای ترمیم حفرهها، ترکها و فرسودگیهای سطحی استفاده میشود.

کامپوزیتهای سرامیکی ضد سایش

این مواد ترکیبی از رزینهای پلیمری و ذرات سرامیکی مانند کاربید سیلیسیم یا آلومینا هستند. این کامپوزیتها علاوه بر مقاومت در برابر خوردگی، مقاومت بسیار بالایی در برابر سایش نیز دارند. از این مواد برای ترمیم سطوح در معرض جریانهای خورنده و ساینده استفاده میشود.

پوششهای پلییورتان اصلاح شده

پلییورتانهای اصلاح شده با افزودنیهای ضد خوردگی، انعطافپذیری بالایی دارند و برای ترمیم سطوح در معرض ارتعاش و تغییر شکل مناسب هستند. این مواد مقاومت خوبی در برابر مواد شیمیایی و شرایط جوی دارند و چسبندگی عالی به انواع سطوح فلزی نشان میدهند.

پوششهای خود ترمیم شونده

نسل جدیدی از مواد ترمیمی که حاوی کپسولهای میکرو یا نانو هستند که در صورت آسیب دیدن سطح، شکسته شده و مواد ترمیم کننده را آزاد میکنند. این مواد قابلیت ترمیم خودکار ترکهای ریز را دارند و عمر پوشش را افزایش میدهند.

ملاتهای پایه سیمانی اصلاح شده

این مواد برای ترمیم سازههای بتنی که دچار خوردگی آرماتور شدهاند استفاده میشوند. این ملاتها حاوی مواد بازدارنده خوردگی و پلیمرهای اصلاح کننده هستند که علاوه بر ترمیم بتن، از خوردگی مجدد آرماتورها جلوگیری میکنند.

روشهای کاربرد و ملاحظات اجرایی

برای استفاده موفق از مواد ترمیمی، آمادهسازی سطح بسیار مهم است. سطح باید عاری از زنگ، چربی و آلودگی باشد. معمولاً از روشهای مکانیکی مانند سندبلاست یا برس زنی برای آمادهسازی سطح استفاده میشود. دمای محیط و رطوبت نسبی در زمان اجرا باید در محدوده مشخص شده توسط سازنده باشد. ضخامت لایه ترمیمی و زمان عملآوری باید مطابق دستورالعمل باشد.

بخش 11: نتیجهگیری

خوردگی فلزات پدیدهای پیچیده است که تأثیر قابل توجهی بر اقتصاد و ایمنی صنایع دارد. درک صحیح مکانیزمهای خوردگی و عوامل مؤثر بر آن برای انتخاب روشهای کنترل مناسب ضروری است. پیشرفتهای اخیر در زمینه مواد جدید، پوششها و روشهای پایش خوردگی امکان مدیریت بهتر این پدیده را فراهم کرده است.

اهمیت یکپارچهسازی مدیریت خوردگی در طراحی، ساخت و نگهداری سازهها و تجهیزات صنعتی روز به روز بیشتر میشود. استفاده از رویکردهای نوین مانند پایش وضعیت و نگهداری پیشگویانه میتواند به کاهش هزینههای ناشی از خوردگی کمک کند. آموزش مستمر متخصصان و بهروزرسانی استانداردها و دستورالعملها برای مقابله با چالشهای جدید خوردگی ضروری است.