عایق حرارتی صنعتی یکی از اجزای حیاتی در تاسیسات و فرآیندهای صنعتی محسوب میشود که نقش کلیدی در کنترل انتقال حرارت، کاهش مصرف انرژی و افزایش ایمنی دارد. این مواد با ایجاد مانعی در برابر انتقال گرما، باعث حفظ دمای مطلوب در تجهیزات صنعتی شده و از اتلاف انرژی جلوگیری میکنند.

تعریف، اهمیت و انواع عایقهای حرارتی صنعتی

عایق حرارتی صنعتی به موادی گفته میشود که به دلیل رسانایی حرارتی پایین و مقاومت در برابر دماهای بالا، میتوانند از انتقال گرما بین دو محیط جلوگیری کنند. این ویژگی باعث میشود که این مواد نقش مهمی در حفظ انرژی و کنترل دما در فرآیندهای مختلف صنعتی داشته باشند.

اهمیت عایقبندی حرارتی در صنعت

استفاده از عایقهای حرارتی در صنایع مختلف مزایای متعددی به همراه دارد که از مهمترین آنها میتوان به موارد زیر اشاره کرد:

- صرفهجویی در مصرف انرژی: عایقبندی صحیح تجهیزات و لولهها میتواند مصرف سوخت را تا ۴۰ درصد کاهش دهد.

- افزایش ایمنی: با جلوگیری از داغ شدن سطوح تجهیزات، از سوختگی کارکنان و بروز حوادث جلوگیری میشود.

- کنترل دقیق دما: عایقبندی به حفظ دمای مورد نیاز برای انجام بهینه فرآیندهای صنعتی کمک میکند.

- کاهش آلودگیهای زیستمحیطی: با کاهش مصرف سوخت، انتشار گازهای گلخانهای نیز به میزان قابل توجهی کاهش مییابد.

- افزایش طول عمر تجهیزات: محافظت از تأسیسات در برابر نوسانات دمایی، عمر مفید آنها را افزایش میدهد.

انواع عایقهای حرارتی صنعتی

عایقهای حرارتی صنعتی بر اساس ساختار و مواد تشکیلدهنده به دستههای مختلفی تقسیم میشوند که یکی از مهمترین آنها، عایقهای فیبری است.

۱. عایقهای فیبری (Fibrous Insulation)

این دسته از عایقها از الیاف نازک و در هم تنیده تشکیل شدهاند و به دلیل ساختار متخلخل خود، به خوبی از انتقال حرارت جلوگیری میکنند.

- پشم شیشه (Fiberglass):

این عایق از ذوب شیشه و تبدیل آن به الیاف ریز تولید میشود. پشم شیشه میتواند دما را تا ۴۵۰ درجه سانتیگراد تحمل کند، اما محدوده دمایی مناسب برای عملکرد بهینه آن تا ۲۵۰ درجه سانتیگراد است. از این عایق به دلیل قیمت مناسب، نصب آسان و مقاومت در برابر رطوبت، به طور گسترده در عایقبندی لولهکشیها، مخازن و کانالهای هوا استفاده میشود. - پشم سنگ (Rock Wool/Mineral Wool):

پشم سنگ از ذوب سنگهای آتشفشانی مانند بازالت تولید میشود و یکی از پرکاربردترین عایقها در صنایع مختلف به شمار میرود. این عایق مقاومت حرارتی بسیار بالایی دارد و میتواند تا دمای ۶۰۰ درجه سانتیگراد را تحمل کند. به دلیل مقاومت بالا در برابر آتش، خواص عایق صوتی عالی و پایداری شیمیایی، از پشم سنگ در عایقبندی کورهها، بویلرها و تجهیزات پتروشیمی استفاده میشود.

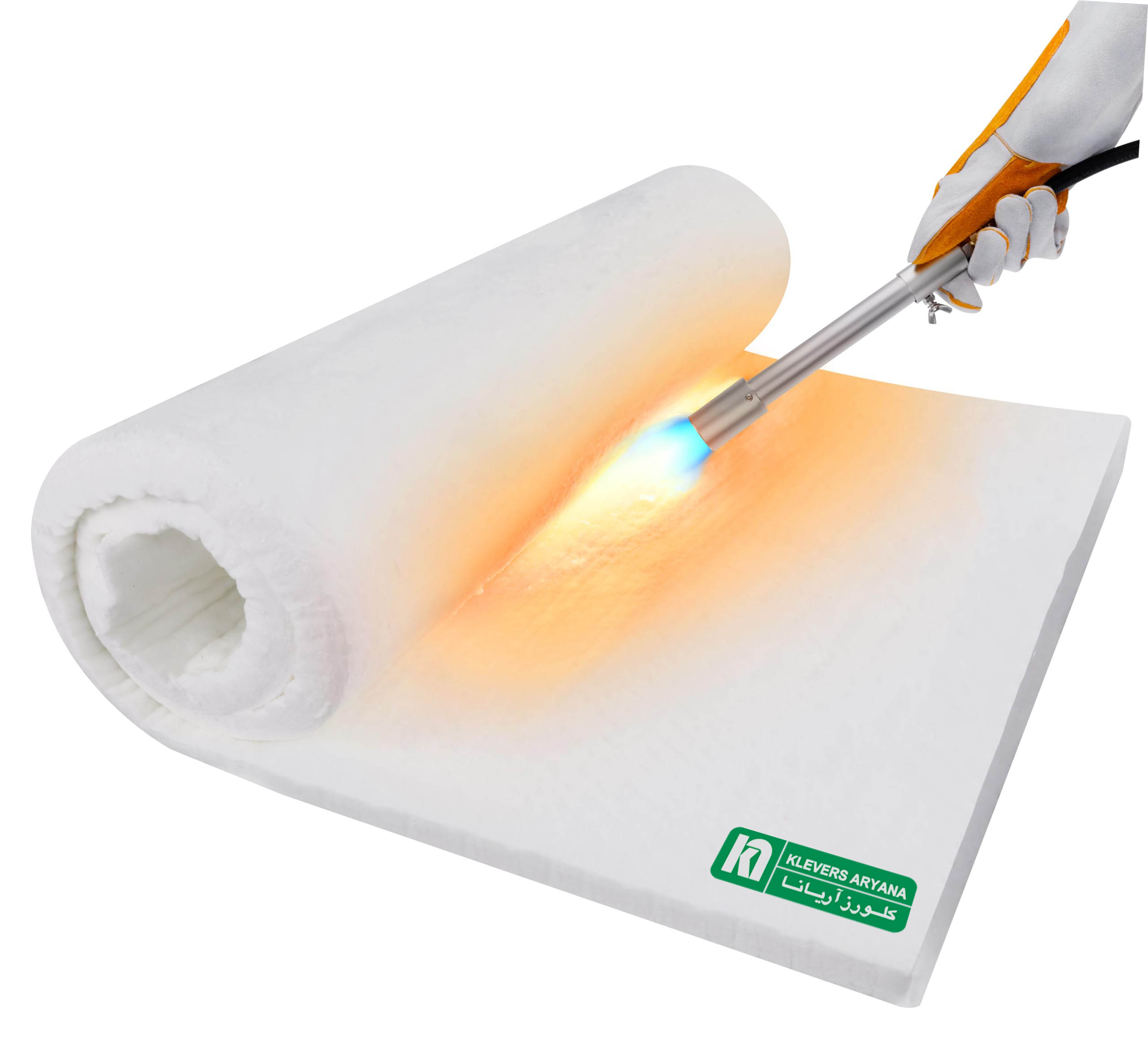

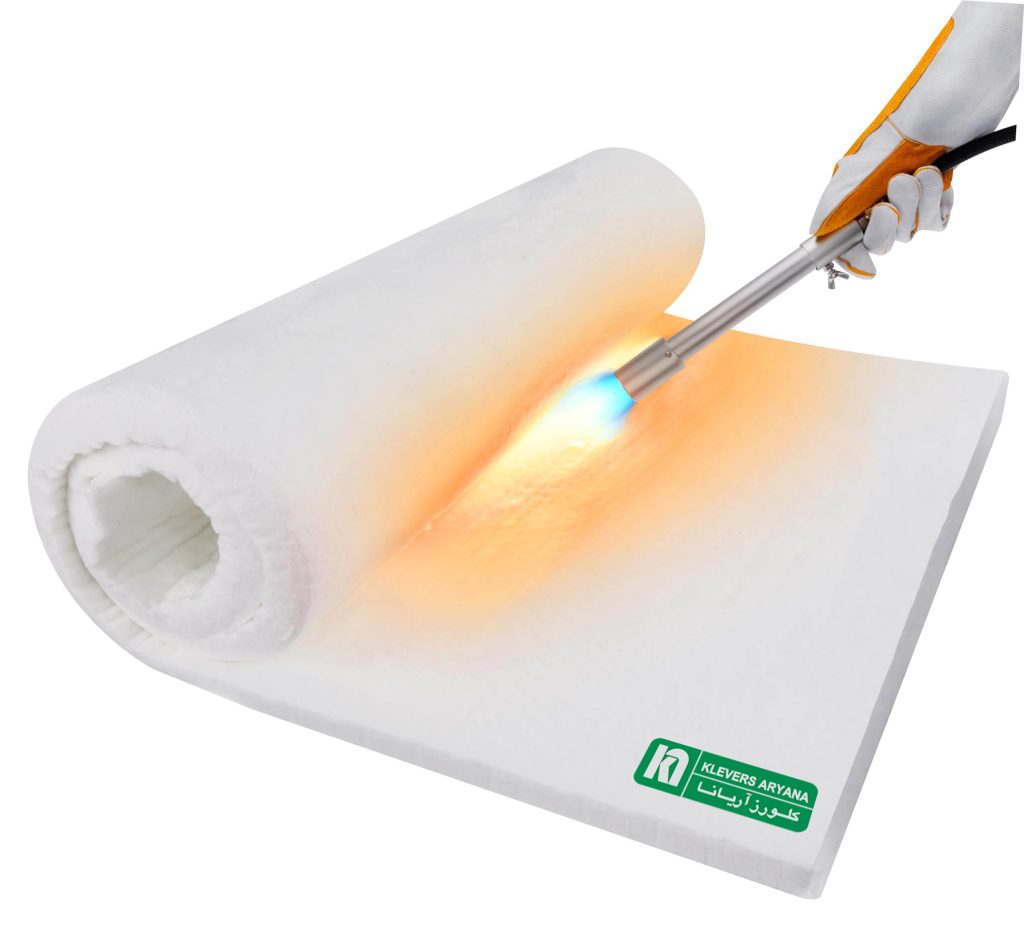

۲. عایقهای سرامیکی (Ceramic Insulation)

این نوع عایقها برای کاربردهایی با دماهای بسیار بالا طراحی شدهاند و مقاومت حرارتی فوقالعادهای از خود نشان میدهند.

- الیاف سرامیکی (Ceramic Fiber):

الیاف سرامیکی قادر به تحمل دما تا ۱۴۲۰ درجه سانتیگراد هستند و به همین دلیل در صنایع حساس مانند فولادسازی و آلومینیومسازی برای عایقبندی کورهها استفاده میشوند. از مزایای اصلی این عایق میتوان به مقاومت حرارتی فوقالعاده، وزن کم و مقاومت بالا در برابر شوک حرارتی اشاره کرد. - آجرهای عایق (Insulating Fire Bricks):

این آجرها که تا دمای ۱۷۰۰ درجه سانتیگراد را تحمل میکنند، به عنوان یکی از بادوامترین گزینهها برای ساخت دیوارههای کوره و محفظههای احتراق شناخته میشوند. مقاومت مکانیکی بالا و دوام طولانی از ویژگیهای برجسته آجرهای عایق نسوز است.

۳. عایقهای فومی (Foam Insulation)

عایقهای فومی به دلیل ساختار سلولی بسته و ضریب عایقی بالا، بهویژه در جلوگیری از اتلاف سرما و کنترل رطوبت کاربرد فراوانی دارند.

- پلیاورتان (Polyurethane):

این فوم در محدوده دمایی ۴۰- تا ۱۲۰+ درجه سانتیگراد کارایی دارد و به دلیل ضریب عایقی بالا و مقاومت عالی در برابر رطوبت، گزینهای ایدهآل برای تاسیسات سرمایشی و مخازن نگهداری مواد شیمیایی است. - پلیایزوسیانورات (Polyisocyanurate):

این عایق که تا دمای ۱۵۰ درجه سانتیگراد مقاوم است، به دلیل مقاومت مناسب در برابر آتش و پایداری ابعادی، بیشتر برای عایقبندی سقفهای صنعتی و دیوارهای خارجی ساختمانها به کار میرود.

کاربردهای عایق حرارتی صنعتی در صنایع مختلف

عایقبندی حرارتی یک نیاز اساسی در بسیاری از صنایع بزرگ است که به کنترل فرآیندها و افزایش ایمنی کمک میکند.

صنایع فولاد و فلزات:

تجهیزاتی مانند کورههای قوس الکتریکی، کورههای بلند و ماشینآلات ریختهگری با دماهای بسیار بالا کار میکنند و نیازمند عایقهایی با مقاومت حرارتی فوقالعاده هستند. به همین دلیل، الیاف سرامیکی و آجرهای نسوز بیشترین کاربرد را در این صنایع دارند.حرارتی فوقالعاده هستند. الیاف سرامیکی و آجرهای نسوز در این کاربردها استفاده میشوند.

صنایع نفت، گاز و پتروشیمی:

در این صنایع، عایقبندی حرارتی برای حفظ دمای سیالات در لولههای انتقال نفت خام، راکتورهای شیمیایی و مخازن ذخیرهسازی امری حیاتی است. در این بخش، استفاده از عایقهایی که در برابر مواد شیمیایی و دماهای بالا مقاوم باشند، اهمیت ویژهای دارد.

صنایع سیمان و شیشه:

در این صنایع، تجهیزاتی مانند کورههای دوار سیمان و تانکهای ذوب شیشه با حرارت بسیار بالا و شرایط سایشی شدید کار میکنند. بنابراین، انتخاب عایقهایی که علاوه بر مقاومت دمایی بالا، در برابر سایش نیز مقاوم باشند، ضروری است.

نیروگاهها و تولید برق:

برای افزایش راندمان و کاهش تلفات حرارتی و جلوگیری از آسیب دیدگی تجهیزات حساس و ابزار دقیق در نیروگاهها، از عایق حرارتی صنعتی به طور گسترده در بویلرهای نیروگاهی، پوسته توربینهای بخار و گازی استفاده میشود.

معیارهای کلیدی برای انتخاب عایق حرارتی صنعتی

انتخاب عایق مناسب نیازمند بررسی دقیق پارامترهای فنی و شرایط محیطی است. مهمترین معیارها عبارتاند از:

- مقاومت حرارتی (Thermal Resistance): این پارامتر که با ضریب R نمایش داده میشود، اصلیترین شاخص عملکرد عایق است. هرچه مقدار R بالاتر باشد، مقاومت عایق در برابر انتقال حرارت بیشتر و عملکرد آن بهتر خواهد بود.

- هدایت حرارتی (Thermal Conductivity): این ضریب که با نماد λ (لامبدا) و واحد W/m.K اندازهگیری میشود، نشاندهنده میزان انتقال حرارت از ماده است. برای یک عایق ایدهآل، این ضریب باید تا حد امکان پایین باشد.

- مقاومت دمایی: حداکثر دمایی که عایق میتواند به طور مداوم تحمل کند، باید با دمای کاری تجهیزات سازگار باشد. محدودههای دمایی معمولاً به شکل زیر دستهبندی میشوند:

- دماهای پایین: تا 200 درجه سانتیگراد

- دماهای متوسط: بین 200 تا 600 درجه سانتیگراد

- دماهای بالا: بین 600 تا 1200 درجه سانتیگراد

- دماهای فوقالعاده بالا: بیشتر از 1200 درجه سانتیگراد

- مقاومت شیمیایی: در محیطهای صنعتی خورنده، عایق باید در برابر مواد شیمیایی مانند اسیدها، بازها و حلالهای آلی مقاوم باشد تا دچار تخریب ساختاری نشود.

- مقاومت مکانیکی: عایق باید از نظر مقاومت فشاری، کششی و خمشی توانایی تحمل بارهای مکانیکی وارد شده را داشته باشد تا در طول زمان دچار شکستگی یا تغییر شکل نشود.

تکنیکهای نصب عایق حرارتی صنعتی

نصب صحیح عایق به اندازه انتخاب آن اهمیت دارد و بر اساس نوع تجهیزات، تکنیکهای مختلفی به کار میرود:

- عایقبندی لولهها: برای این کار معمولاً از پوستههای پیشساخته متناسب با قطر لوله استفاده میشود که با چسبهای مخصوص محکم شده و در نهایت با یک لایه ورق آلومینیوم برای محافظت فیزیکی پوشانده میشوند.

- عایقبندی مخازن: بسته به شرایط، از روشهای مختلفی مانند نصب چندین لایه عایق روی هم (روش لایهای)، تزریق فوم در فضاهای خالی بین دیوارهها (روش تزریقی) یا استفاده از پانلهای عایق پیشساخته استفاده میشود.

- عایقبندی کورهها: برای کورهها که با دماهای بسیار بالا کار میکنند، از تکنیکهایی مانند نصب ماژولهای سرامیکی، استفاده از پتوهای نسوز فیبری و اعمال پوششهای محافظ برای افزایش دوام و کارایی عایقکاری بهره گرفته میشود.

- عایق تجهیزات دوار: مانند توربین و کمپرسورها که در آنها ماکسیمم دمای 700 درجه سانتیگراد با روش های مختلف (از جمله عایق حرارتی ژاکتی) عایق بندی میشود.

استانداردها و مقررات

برای اطمینان از کیفیت و ایمنی سیستمهای عایقبندی، استانداردها و مقررات مشخصی تدوین شده است.

- استانداردهای بینالمللی:

استانداردهای معتبری مانند ASTM C177 برای اندازهگیری هدایت حرارتی، ISO 8497 برای مشخصات کلی عایقهای حرارتی، EN 13162 برای الزامات عایقهای معدنی و ASTM C518 برای تست خواص حرارتی، به عنوان مرجع در صنعت شناخته میشوند. - مقررات ایمنی:

رعایت مقررات ایمنی مانند استانداردهای OSHA برای ایمنی محیط کار، کدهای NFPA برای مقابله با حریق و استانداردهای تخصصی API برای صنایع نفت و گاز، در تمامی مراحل طراحی و اجرای عایقبندی ضروری است.

مزایا و چالشهای عایقبندی حرارتی صنعتی

- مزایا:

اجرای یک سیستم عایقبندی کارآمد، مزایای قابل توجهی به همراه دارد. این کار میتواند مصرف انرژی را بین ۳۰ تا ۵۰ درصد کاهش دهد و معمولاً بازگشت سرمایه آن در کمتر از دو سال محقق میشود. علاوه بر این، با کاهش دمای سطوح داغ، ایمنی محیط کار افزایش یافته، انتشار کربن دیاکسید (CO₂) کاهش مییابد و کنترل فرآیندهای صنعتی بهبود پیدا میکند. - چالشها:

با وجود مزایای فراوان، اجرای پروژههای عایقبندی با چالشهایی نیز همراه است. هزینه اولیه بالا، پیچیدگیهای طراحی مهندسی، نیاز به نیروی کار متخصص و هزینههای مربوط به نگهداری و تعمیرات از جمله موانع اصلی به شمار میروند. و همچنین با عنایت به مسائل زیست محیطی میبایست با بررسی نوع متریال عایقی، شرایط معدوم کردن عایقهای مستعمل نیز سنجیده شود که این امر با توجه به موضوع اشاره شده خود یک محدودیت بالائی به شمار میآید.

نوآوریها و فناوریهای جدید

عایق حرارتی صنعتی همواره در حال تحول است و فناوریهای جدیدی برای بهبود عملکرد در حال توسعه هستند.

- عایقهای نانو: استفاده از نانومواد امکان تولید عایقهایی با ضخامت بسیار کمتر و عملکرد حرارتی برتر را فراهم کرده است.

- عایقهای هوشمند: این عایقها قادرند خواص حرارتی خود را به صورت خودکار و بر اساس تغییرات شرایط محیطی تنظیم کنند.

- رنگهای عایق: این پوششهای نانویی علاوه بر ایجاد یک لایه عایق حرارتی، از سطوح در برابر خوردگی نیز محافظت میکنند.

- عایق های ژاکتی حرارتی: که بر اساس ابعاد و شرایط حرارتی تجهیزات محاسبه، طراحی و اجرا میشوند.

نگهداری و تعمیرات عایق حرارتی صنعتی

برای حفظ کارایی سیستم عایقبندی، بازرسی و نگهداری منظم ضروری است.

تعمیر و بازسازی: بر اساس شدت آسیب، میتوان به ترمیم موضعی آسیبهای جزئی، تعویض بخشهای فرسوده یا در صورت نیاز، بازسازی کامل سیستم عایقبندی اقدام کرد.

بازرسی دورهای: توصیه میشود بازرسی بصری هر شش ماه یکبار، تست حرارتی سالانه و اندازهگیری ضخامت عایق هر دو سال یکبار انجام شود.

علائم تخریب: ترکخوردگی سطح عایق، افزایش غیرعادی دمای سطح خارجی، نشت رطوبت و تغییر رنگ پوشش محافظ، همگی از نشانههای تخریب و کاهش کارایی عایق هستند.

مطالعه موردی: بهینهسازی عایقبندی در یک پالایشگاه

در یک مطالعه موردی، یک پالایشگاه نفت با چالش جدی تلفات حرارتی بالا در خطوط انتقال نفت خام خود روبرو بود. این مشکل منجر به افزایش ۲۵ درصدی مصرف انرژی در این واحد صنعتی شده بود. برای حل این معضل، پس از انجام تحلیلهای دقیق حرارتی بر روی خطوط لوله موجود، یک سیستم عایق حرارتی صنعتی چندلایه طراحی و اجرا شد. در این پروژه، از پشم سنگ با ضخامت ۱۰۰ میلیمتر به عنوان لایه اصلی عایق استفاده و در نهایت، یک پوشش آلومینیومی مقاوم در برابر شرایط آب و هوایی برای محافظت فیزیکی نصب گردید. اجرای این راهحل نتایج چشمگیری به همراه داشت؛ تلفات حرارتی به میزان ۳۵ درصد کاهش یافت که منجر به صرفهجویی سالانه ۲ میلیون دلاری برای پالایشگاه شد. این سرمایهگذاری در مدت ۱۸ ماه بازگشت و همچنین به کاهش ۴۰ درصدی انتشار گازهای گلخانهای کمک شایانی کرد.

سؤالات متداول (FAQ)

- چه عواملی در انتخاب عایق حرارتی مهم هستند؟

مهمترین عوامل برای انتخاب یک عایق مناسب شامل محدوده دمایی کاری، مقاومت شیمیایی در برابر مواد خورنده، ضریب هدایت حرارتی، مقاومت مکانیکی در برابر فشار و ضربه، و هزینه نهایی پروژه است. - آیا عایقبندی در تمام فصول مؤثر است؟

بله، عایقبندی حرارتی عملکردی دوگانه دارد. در فصل تابستان از ورود گرمای محیط به داخل سیستم جلوگیری میکند و در فصل زمستان مانع از خروج گرما و اتلاف انرژی میشود. - عمر مفید عایقهای حرارتی چقدر است؟

عمر مفید عایقها بسته به نوع ماده، کیفیت نصب و شرایط محیطی که در آن به کار گرفته میشوند، معمولاً بین ۱۰ تا ۳۰ سال متغیر است. - آیا نصب عایق نیاز به توقف فرآیند تولید دارد؟

در بسیاری از موارد، میتوان عملیات عایقبندی را بدون نیاز به توقف کامل خط تولید و در طول برنامههای تعمیرات و نگهداری دورهای انجام داد تا اختلالی در فرآیند تولید ایجاد نشود.

نتیجهگیری

عایقبندی حرارتی صنعتی فراتر از یک ضرورت فنی، یک سرمایهگذاری اقتصادی هوشمندانه به شمار میرود. انتخاب صحیح نوع عایق، طراحی مهندسی یک سیستم کارآمد و نصب اصولی آن میتواند به صرفهجویی چشمگیر در مصرف انرژی، افزایش سطح ایمنی محیط کار و بهبود عملکرد کلی تأسیسات صنعتی منجر شود. با توجه به روند جهانی افزایش قیمت حاملهای انرژی و تشدید حساسیتهای زیستمحیطی، اهمیت عایقبندی حرارتی در آینده بیش از پیش نمایان خواهد شد و سرمایهگذاری در فناوریهای نوین این حوزه میتواند یک مزیت رقابتی پایدار برای صنایع فراهم آورد.

درباره شرکت کلورز آریانا

شرکت کلورز آریانا با برخورداری از بیش از دو دهه تجربه تخصصی در زمینه تولید و تأمین مواد عایق حرارتی صنعتی، به عنوان یکی از شرکتهای پیشگام در این حوزه در ایران شناخته میشود. این شرکت با ارائه محصولات و خدمات متنوع، نیازهای مختلف صنایع را پوشش میدهد.

محصولات و خدمات کلورز آریانا شامل عایقهای ژاکتی طرح بالشتکی برای لولهها و تجهیزات، عایقهای ژاکتی طرح کلدینگ برای کاربردهای سنگین صنعتی و عایقهای ولو مخصوص شیرآلات صنعتی است. علاوه بر تولید، این شرکت خدمات جامعی از جمله مشاوره فنی، طراحی سیستمهای عایقبندی و نصب و راهاندازی توسط تیم متخصص را نیز ارائه میدهد.

دلایل انتخاب کلورز آریانا شامل کیفیت تضمینشده محصولات مطابق با استانداردهای بینالمللی، قیمت رقابتی و شرایط پرداخت منعطف، خدمات پس از فروش و پشتیبانی فنی قوی و تحویل سریع سفارشها در سراسر کشور است. برای دریافت مشاوره رایگان و کسب اطلاعات بیشتر، میتوانید با کارشناسان این شرکت تماس بگیرید.

منابع:

- U.S. Department of Energy – Insulation Materials Guide

- Johns Manville Industrial Insulation Technical Data

- NUTEC Industrial Thermal Insulation Solutions

- ASTM International Standards for Thermal Insulation

- International Energy Agency – Industrial Energy Efficiency Report

- Thermal Insulation Material Market Analysis 2025-2030

- ISO Standards for Industrial Insulation Systems