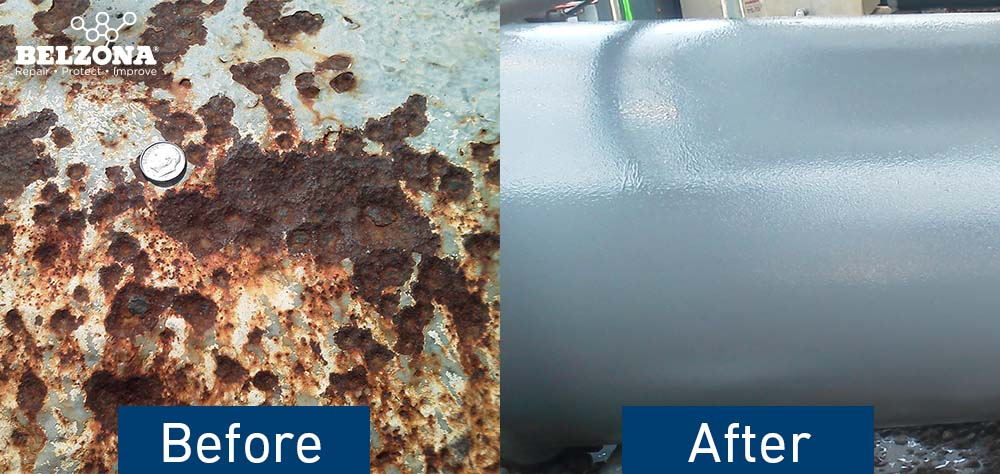

خوردگی یکی از بزرگترین چالشها در صنایعی مانند نفت و گاز، خودروسازی و ساختوساز است که سالانه میلیونها دلار خسارت مالی ایجاد میکند. در این بخش، به اهمیت محافظت از خوردگی و نقش آن در افزایش عمر سازهها میپردازیم.

برای مطالعه بیشتر: پوشش های جلوگیری و ترمیم خوردگی

پوشش اپوکسی چیست؟

پوششهای اپوکسی یکی از مؤثرترین و پرکاربردترین روشها برای محافظت از خوردگی در صنایع مختلف هستند. این پوششها از ترکیب دو جزء اصلی ساخته میشوند:

۱. رزین اپوکسی (ماده پایه)

۲. سختکننده (هاردنر)

هنگامیکه این دو جزء با نسبت مشخصی مخلوط میشوند، یک واکنش شیمیایی گرمازا رخ میدهد که منجر به تشکیل لایهای سخت، چسبنده و کاملاً نفوذناپذیر میشود. این لایه بهعنوان سدی محکم بین فلز و عوامل خورنده (مانند رطوبت، اکسیژن، نمک و مواد شیمیایی) عمل میکند.

مکانیسم عملکرد پوشش اپوکسی

- چسبندگی استثنایی: ساختار مولکولی اپوکسی باعث میشود بهصورت فیزیکی و شیمیایی به سطح فلز بچسبد، حتی در محیطهای مرطوب یا خشن.

- نفوذناپذیری: شبکه متراکم اپوکسی، مانع از عبور مولکولهای آب و اکسیژن میشود که اصلیترین عوامل آغاز خوردگی هستند.

- مقاومت شیمیایی: پیوندهای قوی در ساختار اپوکسی، آن را در برابر اسیدها، بازها و حلالهای صنعتی مقاوم میکند.

انواع پوششهای اپوکسی براساس کاربرد

| نوع پوشش | ویژگیها | کاربردهای اصلی |

|---|---|---|

| اپوکسی حلالپایه | مقاومت بالا در دماهای شدید | خطوط لوله نفت و گاز |

| اپوکسی آبپایه | سازگار با محیط زیست (کمبو و کمVOC) | صنایع غذایی و بیمارستانها |

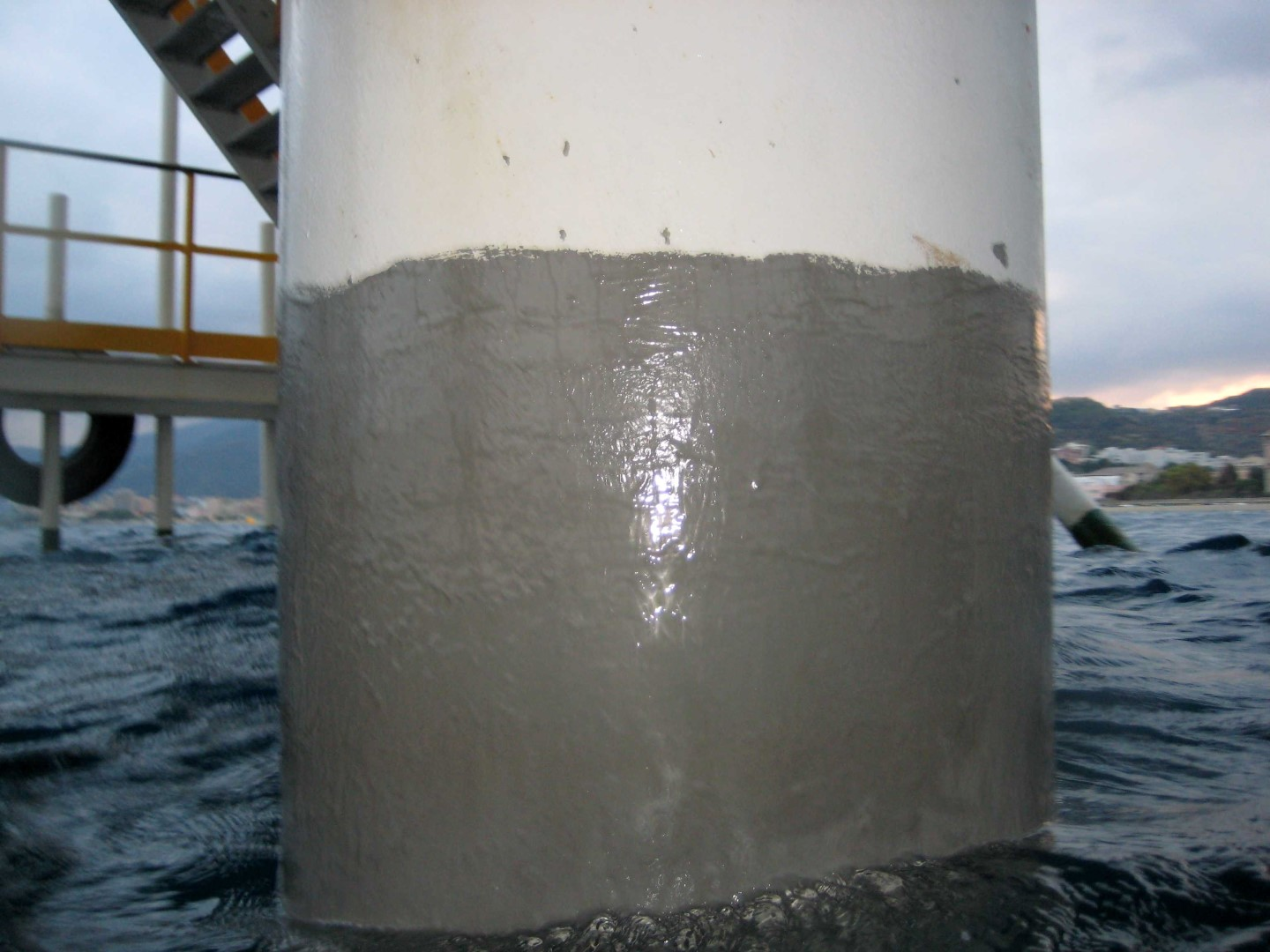

| اپوکسی پرجامد | ضخامت بالا (تا ۵۰۰ میکرون) | سازههای دریایی و پلها |

| اپوکسی نانو | خودتمیزشوندگی و مقاومت در برابر UV | سطوح خارجی خودرو و نمای ساختمان |

پوششهای اپوکسی تولیدی شرکت کلورز آریانا به عنوان یک محصول استاندارد در بازار ایران و منطقه شناخته می شود. برای کسب اطلاعات بیشتر از این محصولات با کارشناسان ما تماس بگیرید: تماس با ما

مراحل اجرای پوشش اپوکسی برای محافظت از خوردگی

پوشش های اپوکسی بسته به مدل و ترکیب موادی که در ساخت آنها استفاده می شود شرایط اجرای متاوتی دارند اما به طور عمومی میتوان گفت:

۱. آمادهسازی سطح:

- سندبلاست سطح فلز برای حذف زنگزدگی و آلودگی.

- تمیز کردن با حلالهای صنعتی مانند استون.

۲. اختلاط اجزا: - ترکیب رزین و هاردنر با نسبت دقیق (مثلاً ۲:۱).

- همزدن به مدت ۵-۱۰ دقیقه برای جلوگیری از حباب هوا.

۳. اجرا: - استفاده از روش اسپری، غلتک یا قلممو بسته به مساحت سطح.

- اعمال ۲-۳ لایه با فاصله زمانی ۴-۶ ساعته.

۴. پخت نهایی: - خشکشدن اولیه در ۲۴ ساعت و پخت کامل پس از ۷ روز.

پیشنهاد مطالعه: پوشش ضد خوردگی: معرفی جدیدترین تکنولوژیها و مزایای استفاده

۵ مزیت برتر پوششهای اپوکسی در محافظت از خوردگی

پوششهای اپوکسی بهعنوان یکی از مؤثرترین روشهای محافظت از خوردگی شناخته میشوند. در این بخش، برترین مزایای این پوششها را با جزئیات فنی بررسی میکنیم:

۱. مقاومت شیمیایی استثنایی در برابر عوامل خورنده

اپوکسی بهدلیل ساختار مولکولی منحصربهفرد، مقاومت بالایی در برابر اسیدها (مانند سولفوریک اسید)، بازها (مانند سود سوزآور) و حلالهای صنعتی دارد.

- مثال کاربردی: در صنایع شیمیایی، از مخازن ذخیرهسازی اسیدها با پوشش اپوکسی محافظت میشود.

- مقایسه: مقاومت شیمیایی اپوکسی ۳ برابر بیشتر از پوششهای پلیاورتان است.

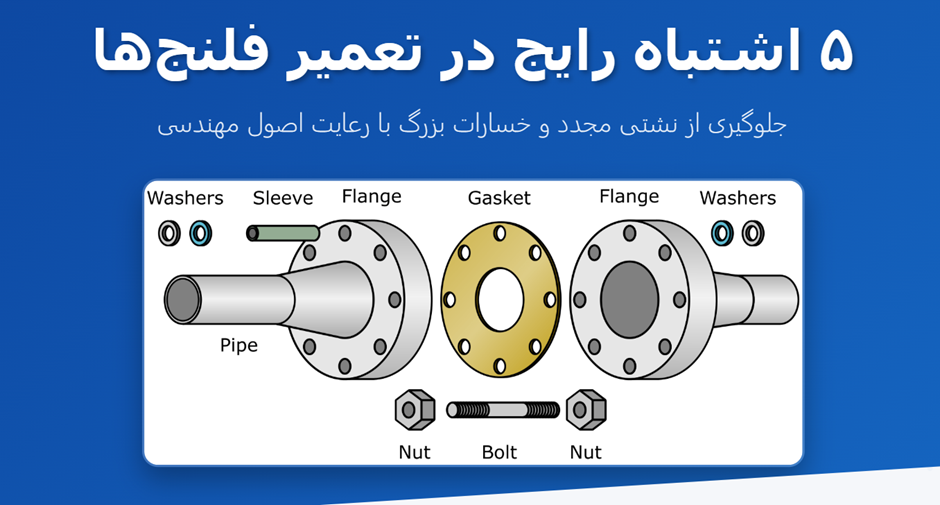

۲. چسبندگی فوقالعاده به سطح فلزات

پوششهای اپوکسی بهصورت فیزیکی (با پرکردن خللوفرج سطح) و شیمیایی (از طریق پیوندهای قطبی) به فلز میچسبند.

- آزمایش استاندارد: چسبندگی اپوکسی براساس استاندارد ASTM D4541، بیش از ۲۰ مگاپاسکال است.

- کاربرد ویژه: مناسب برای سطوح مرطوب یا زنگزده (پس از سندبلاست).

۳. قابلیت اجرا روی سطوح پیچیده و زاویهدار

بهدلیل ویسکوزیته قابل تنظیم، اپوکسی حتی در گوشهها، جوشها و سطوح منحنی (مانند لولههای زیرزمینی) نیز پوشش یکنواخت ایجاد میکند.

- تکنیک اجرا: استفاده از روش اسپری هواپاش (Airless Spray) برای پوششدهی سطوح با هندسه پیچیده.

- ضخامت پوشش: قابل اجرا از ۱۰۰ تا ۵۰۰ میکرون در یک لایه.

۴. عمر طولانی و کاهش نیاز به تعمیرات

پوششهای اپوکسی در محیطهای خشن صنعتی تا ۲۰ سال دوام میآورند که ۳ برابر بیشتر از رنگهای اکریلیک است.

- عوامل افزایش عمر:

- مقاومت در برابر اشعه UV (در انواع نانو اصلاحشده).

- عدم ترکخوردگی در دمای منفی ۳۰ تا مثبت ۱۲۰ درجه سانتیگراد.

۵. صرفهجویی اقتصادی بلندمدت

اگرچه هزینه اولیه اجرای اپوکسی ممکن است بالاتر باشد، اما با محاسبه هزینههای جانبی، بهطور متوسط ۴۰٪ صرفهجویی در ۱۰ سال اول ایجاد میکند.

برای دیدن نتایج استفاده از پوشش های اپوکسی در محافظت از خوردگی این مقاله را بخوانید.

جدول مقایسهای مزایای اپوکسی vs روشهای سنتی

| ویژگی | پوشش اپوکسی | رنگهای معمولی | گالوانیزه |

|---|---|---|---|

| مقاومت شیمیایی | ⭐⭐⭐⭐⭐ | ⭐⭐ | ⭐⭐⭐ |

| عمر مفید | ۱۵-۲۰ سال | ۳-۵ سال | ۱۰-۱۵ سال |

| هزینه بلندمدت | پایین | بالا | متوسط |

| امکان اجرا در محیط مرطوب | ✅ بله | ❌ خیر | ✅ بله |

سؤالات متداول

پوشش اپوکسی با ایجاد یک لایه غیرقابل نفوذ روی سطح فلز، تماس مستقیم آن با عوامل خورنده مانند اکسیژن، رطوبت، نمک و مواد شیمیایی را مسدود میکند. این لایه هم بهصورت فیزیکی و هم شیمیایی از واکنشهای الکتروشیمیایی عامل خوردگی جلوگیری مینماید.

چسبندگی: اپوکسی چسبندگی ۳ برابری نسبت به رنگهای اکریلیک دارد (براساس استاندارد ASTM D4541).

مقاومت شیمیایی: مقاومت در برابر اسیدها و حلالها در اپوکسی بسیار بالاتر است.

عمر مفید: رنگهای معمولی پس از ۲-۳ سال نیاز به تجدید دارند، اما اپوکسی تا ۲۰ سال ماندگاری دارد.

بله. پوششهای اپوکسی پرجامد یا نانو بهطور ویژه برای محیطهای دریایی طراحی میشوند و مقاومت بالایی در برابر آب شور، امواج و رطوبت دائمی دارند. مثال: استفاده در اسکلههای فولادی. پوشش های جلوگیری و ترمیم خوردگی

هزینه به عوامل زیر بستگی دارد:

نوع اپوکسی: آبپایه ارزانتر از پرجامد است.

مساحت سطح: هزینه تقریبی ۵۰,۰۰۰ تا ۲۰۰,۰۰۰ تومان به ازای هر مترمربع.

آمادهسازی سطح: سندبلاست ۳۰٪ هزینه کل را شامل میشود.

خیر. حتما باید زنگزدگی و آلودگیها با روشهایی مانند سندبلاست یا واترجت کاملاً حذف شود. اپوکسی روی سطوح تمیز و خشک بهترین عملکرد را دارد.

اپوکسیهای حلالپایه: بخارات سمی ایجاد میکنند و نیاز به ماسک و تهویه دارند.

اپوکسی آبپایه: ایمنتر و سازگار با محیط زیست (کمبو و کمVOC).

⚠️ هشدار: تماس مستقیم با پوست در حین اجرا باعث حساسیت میشود.

بله. در صورت آسیب موضعی (مثلاً خراش)، میتوان تنها بخش آسیبدیده را سندبلاست و دوباره پوشش داد. برای این کار نیازی به حذف کل لایه نیست.

خودترمیمشوندگی: استفاده از کپسولهای ریز حاوی رزین که در صورت خراش میشکنند و ترک را پر میکنند.

نانوکامپوزیتها: افزودن نانوذرات گرافن یا سیلیکا برای افزایش مقاومت سایشی و UV.

دمای ایدهآل: بین ۱۰ تا ۳۵ درجه سانتیگراد.

هشدار: اجرا در دمای زیر ۵ درجه باعث عدم پخت صحیح و کاهش چسبندگی میشود.

ISO 12944: استاندارد حفاظت از خوردگی با پوششهای صنعتی.

ASTM D1654: آزمون مقاومت پوشش در محیطهای خورنده.

NACE SP0188: دستورالعمل اجرا در صنایع نفت و گاز.